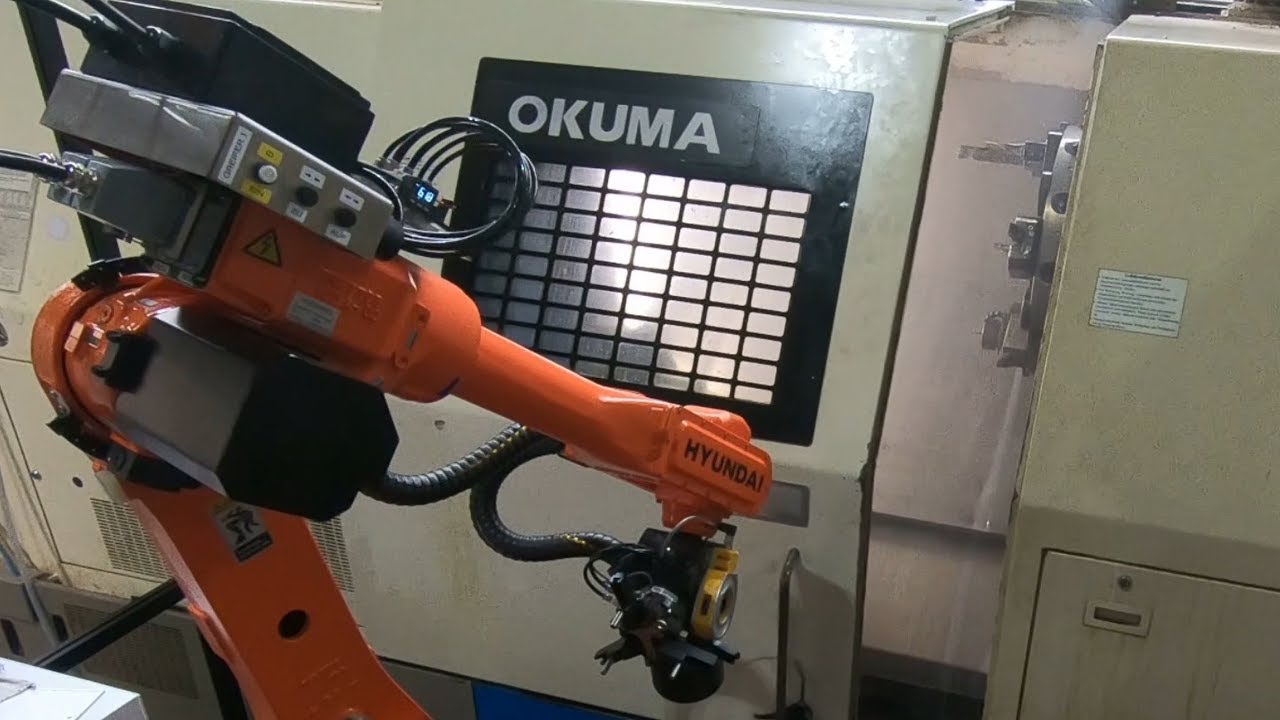

Effiziente CNC-Bearbeitung durch Roboterintegration an einer Okuma Simul Turn LU300-M

In der modernen CNC-Fertigung gewinnen Automatisierungslösungen zunehmend an Bedeutung, um durchgängig stabile Prozesse zu gewährleisten und die Effizienz zu steigern. Die Integration des SherpaLoader®T25 in den Produktionsprozess einer Okuma Simul Turn LU300-M ermöglicht eine zuverlässige Handhabung von Werkstücken und eine optimierte Prozesssteuerung. Dabei werden alle Schritte vom Rohteil bis zum Fertigteil automatisiert und synchronisiert.

Robotergestützte Zerspanung an der Okuma Simul Turn LU300-M: Von der Materialbereitstellung bis zum Fertigteil

Die Rohteile werden über einen Tischwagen bereitgestellt, der eine strukturierte und leicht zugängliche Zuführung sicherstellt. Der SherpaLoader®T25 entnimmt das erste Rohteil vom Materialspeicher mit einem der zwei Dreibackengreifer und überführt es zur Ausrichtstation. Dort erfolgt eine präzise Lagekorrektur des Werkstücks, um Abweichungen vor der Einspannung zu minimieren. Anschließend überführt der Roboter das Rohteil in den Arbeitsraum der Okuma Simul Turn LU300-M. Vor dem Einspannen reinigt der Roboter die Hauptspindel mit Druckluft. So werden Span- und Kühlschmierstoffrückstände entfernt und eine reproduzierbare Einspannung sichergestellt. Nachdem das Bauteil in die Hauptspindel eingespannt wurde, beginnt die Zerspanung. Während der Zerspanung bereitet der SherpaLoader®T25 bereits das nächste Rohteil vor und positioniert es auf der Ausrichtstation. Die Integration synchroner Prozesse ermöglicht einen optimierten Materialfluss, wodurch Nebenzeiten reduziert und die Spindellaufzeit maximiert werden. Nach Abschluss der Bearbeitung reinigt der Roboter das Werkstück mit Druckluft während die Spindel rotiert. Dadurch werden sämtliche Späne zu entfernt und eine gleichbleibend hohe Oberflächenqualität gewährleistet. Diese automatisierte Reinigung verbessert die Prozessstabilität und minimiert Nacharbeiten. Nach der Bearbeitung entnimmt der SherpaLoader®T25 das Fertigteil mit dem Fertigteilgreifer und führt eine weitere Reinigung der Einspannung durch. Anschließend wird das vorbereitete Rohteil, welches bereits in den Arbeitsraum der Okuma Simul Turn LU300-M überführt wurde, eingespannt. Der Roboter legt das Fertigteil wieder auf dem Materialspeicher ab. Ein zweiter Tischwagen mit Rohteilen wird in den Prozess integriert, sodass der Roboter den Materialfluss nahtlos fortsetzt. Diese durchgängige Prozesskette reduziert manuelle Eingriffe und erhöht die effektive Spindellaufzeit deutlich.

Sicherheit und Effizienz in der Automatisierung mit der Okuma Simul Turn LU300-M

Die Automatisierung mit dem SherpaLoader®T25 an der Okuma Simul Turn LU300-M gewährleistet durch präzise Werkstückhandhabung und konstante Spannbedingungen eine hohe Bauteilqualität. Die optimierten Abläufe steigern die Produktivität und reduzieren Nebenzeiten, wodurch die Wirtschaftlichkeit der Fertigung erhöht wird. Integrierte Sicherheitsvorrichtungen wie überwachte Schiebetüren, ein Lichtvorhang mit Spiegel sowie ein Eingreifschutz sichern den Fertigungsbereich und schützen vor unbefugtem Zugriff. Insgesamt ermöglicht diese Lösung eine stabile, effiziente und sichere Produktion mit hoher Prozesssicherheit und verbessertem Personaleinsatz.