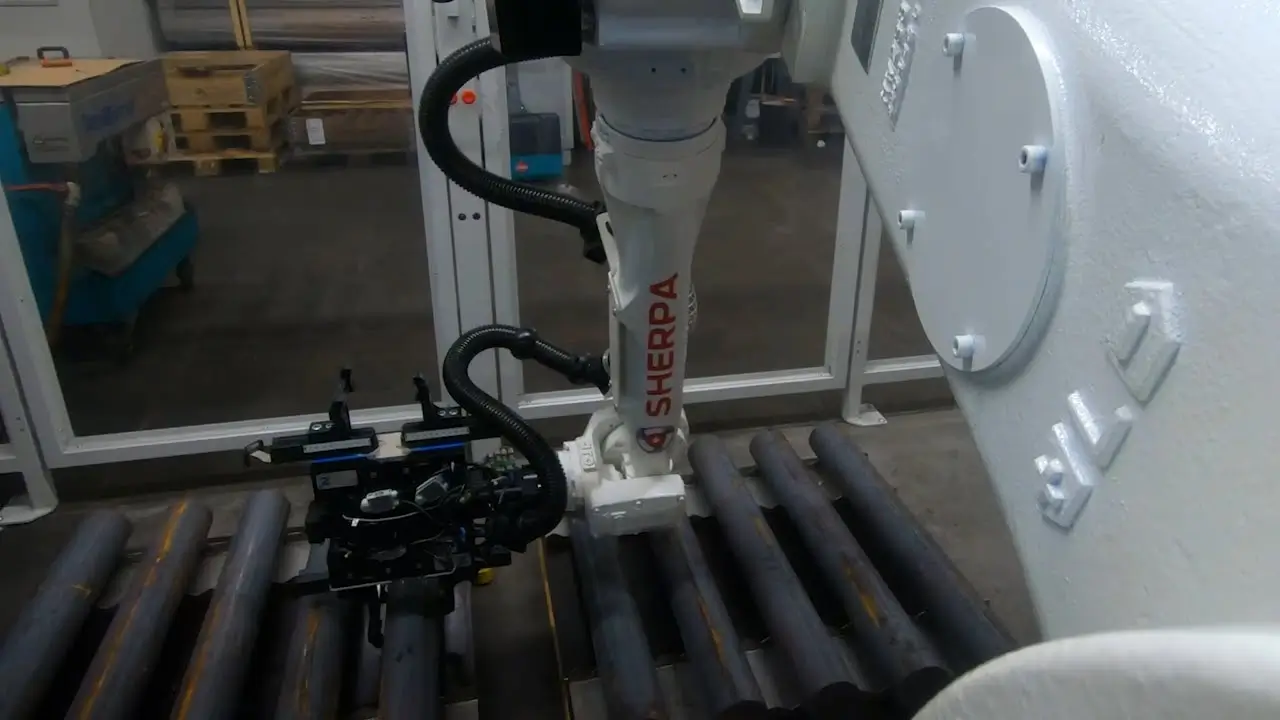

Robot integration to increase efficiency and process stability

Die robotergestützte Automatisierung mit dem SherpaLoader® M20 optimiert die CNC-Bearbeitung an einer Hurco VMX30Ui. Die robotergestützte Zerspanung reduziert manuelle Eingriffe, ermöglicht reproduzierbare Spannvorgänge und trägt zu einer gleichbleibenden Bauteilqualität sowie einer höheren Maschinenverfügbarkeit bei. Dabei gewährleisten modernste Sicherheitseinrichtungen die Sicherheit für das Bedienpersonal.

Process automation of a Hurco VMX30Ui: From material supply to the finished part

Zwei Tischwagen dienen als Materialbereitstellung für Rohteile und zur Ablage von Fertigteilen. Der Roboter verfügt über zwei Zweibacken-Parallelgreifer und greift zunächst ein Rohteil vom Materialspeicher. Ein kamerabasiertes Erkennungssystem unterstützt die präzise Erfassung der Bauteilposition. Dadurch wird eine flexible Handhabung unterschiedlicher Bauteilvarianten ohne manuelles Umrüsten der Materialbereitstellung ermöglicht. Außerdem werden die Anforderungen an die manuelle Bestückung des Materialspeichers reduziert. Anschließend positioniert der SherpaLoader® M20 das Werkstück auf der Ausrichtstation, die mit einem mechanischen Anschlag eine präzise und wiederholgenaue Positionierung ermöglicht. Dadurch wird eine stabile und reproduzierbare Einspannung im Schraubstock der Hurco VMX30Ui gewährleistet. Der Spannvorgang erfolgt automatisiert über einen Drehmomentschrauber. Der Roboterarm kann damit mechanische Schraubstöcke mit einem definierten Drehmoment öffnen und schließen. Die Maschinenbeladung wird zusätzlich durch einen elektrischen Antrieb der Maschinenschutztür unterstützt, sodass die Türöffnung und -schließung personensicher automatisiert und in den Ablauf integriert ist. Diese Maßnahmen sorgen für reproduzierbare Einspannbedingungen und tragen zur Stabilität im Bearbeitungsprozess bei. Sobald das Werkstück sicher gespannt ist, beginnt die Bearbeitung in der Hurco VMX30Ui. Parallel zum Zerspanprozess bereitet der SherpaLoader® M20 das nächste Bauteil vor. Nach Abschluss der Bearbeitung reinigt der Roboter das Werkstück automatisch mit Druckluft, um Rückstände wie Späne oder Kühlschmierstoff zu entfernen. Die automatisierte Reinigung verhindert Partikelverschleppung in nachfolgende Prozesse und sorgt für saubere Spannflächen bei der Entnahme. Dadurch bleiben die Einspannbedingungen konstant reproduzierbar und die Bauteilqualität stabilisiert. Zudem reduziert sich der Wartungsaufwand an Spanntechnik und Werkzeugen, da Verunreinigungen frühzeitig entfernt werden. Anschließend entnimmt der Roboterarm das Fertigteil mit dem Fertigteilgreifer. Im gleichen Ablauf wird das vorbereitete neue Bauteil eingelegt, der Spannvorgang erneut über den Drehmomentschrauber ausgeführt und die Bearbeitung fortgesetzt. Die automatisierte Überlagerung von Be- und Entladevorgängen reduziert Maschinenstillstand und erhöht die Spindellaufzeit. Nach dem Zerspanprozess positioniert der SherpaLoader® M20 das Fertigteil wieder auf dem Materialspeicher.

Safety monitoring for collaborative operation

The automated cell is equipped with safety devices to ensure safe interaction between people and machines. A safely monitored light curtain with a resolution of 30 mm allows body parts such as hands or arms to enter the work area. A monitored inspection door at the rear of the cell allows access for maintenance purposes. Robot Positions and speed are also continuously monitored to ensure safe operation at all times. Thanks to these protective measures, the system can also be operated safely in unmanned or unmanned mode.

Automated Machining with a Hurco VMX30Ui as a contribution to process reliability and resource utilization

Die vollständige Automatisierung des Zerspanungsprozesses an der Hurco VMX30Ui mit dem SherpaLoader® M20 reduziert nicht nur den manuellen Aufwand, sondern verbessert die Prozesssicherheit und Reproduzierbarkeit. Die kamerabasierte Bauteilerkennung ermöglicht eine flexible und sichere Handhabung unterschiedlicher Bauteilvarianten, während das automatisierte Türhandling und die standardisierte Spanntechnik stabile und gleichbleibende Prozessbedingungen gewährleisten. Bedienpersonal wird entlastet und kann für übergeordnete Aufgaben wie Prüfungen, Rüstarbeiten oder die Prozessüberwachung eingesetzt werden. Dadurch entsteht eine effizientere Ressourcennutzung, die zur Stabilisierung des Fertigungstakts und zur Sicherung der Produktqualität beiträgt.